Введение

Наличие теплового решателя в составе системы компьютерного моделирования литейных процессов (СКМ ЛП) — базовое условие обеспечения возможности численного моделирования процессов формирования отливок. Эта особенность обычно позволяет решать с помощью СКМ ЛП различные задачи теплообмена, в том числе выходящие за рамки специфики металлургического производства. В частности, развитой и поддающийся гибкой настройке тепловой решатель СКМ ЛП «ПолигонСофт» обеспечивает возможность выполнять анализ изменения температур в телах, находящихся в статическом или динамическом контакте, взаимодействующих с окружающей средой и соседними телами посредством лучистой и конвективной теплопередачи, учесть протекающие при этом превращения в материале

Само по себе наблюдение температур, напряжений и деформаций в заготовке уже является ценной информацией для

Интеграция инструмента моделирования ТО в процесс технологической разработки, как и всегда в подобных случаях, требует определенных адаптационных мер. При этом целесообразно использовать накопленный на предприятии опыт выпуска продукции термического производства, зарегистрированный в виде измеренных характеристик структуры и свойств в деталях разной конфигурации и массы, для настойки СКМ таким образом, чтобы обеспечить корректную постановку задачи и ввод адекватных исходных данных при анализе условий ТО планируемых к запуску новых видов продукции. Методика такой настройки должна быть эффективной, позволяющей в полной мере учесть индивидуальные особенности реализации технологического процесса на имеющемся производственном оборудовании.

Численный анализ условий ТО и модель для прогноза структуры и свойств

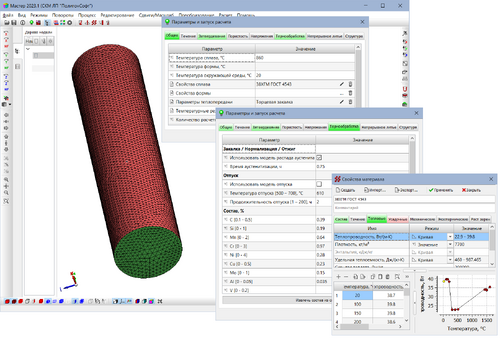

Моделирование ТО средствами «ПолигонСофт» осуществляется с использованием

Хорошую точность прогноза структуры и свойств по результатам ТО способны обеспечить статистические модели, базирующиеся на представительной выборке. В составе модуля ТО доступна подобная модель, построенная на основе расчетной методики «Крезо-Луар» (по наименованию компании-разработчика) [1, 2]. Эта методика включает:

- модель распада аустенита, в соответствии с которой рассчитывается микроструктура и твердость по завершении полиморфного превращения при охлаждении стали;

- модель отпуска, по которой вычисляется поле твердости по завершении операции.

Методика пригодна для анализа процессов ТО, включающих нагрев до температуры аустенитизации и последующее охлаждение (условия выполнения отжига, нормализации, закалки), а также при нагреве и выдержке для проведения высокого отпуска. В дополнение к вычислению твердости и характеристик микроструктуры при моделировании ТО доступен основанный на использовании статистических моделей расчет временного сопротивления σв, условного предела текучести σ0,2 и относительного удлинения δ5.

Расчеты по изложенной модели могут быть проведены для низкоуглеродистых, среднеуглеродистых и низколегированных сталей с содержанием легирующих элементов согласно приведенному в табл. 1.

Таблица 1. Допустимые значения содержания химических элементов

| Элемент | C | Si | Mn | Cr | Ni | Cu | Mo | V | Mn+Ni+Cr+Mo |

| % масс. | 0,1−0,5 | ≤1,0 | ≤2,0 | ≤3,0 | ≤4,0 | ≤0,5 | ≤1,0 | ≤0,2 | ≤5,0 |

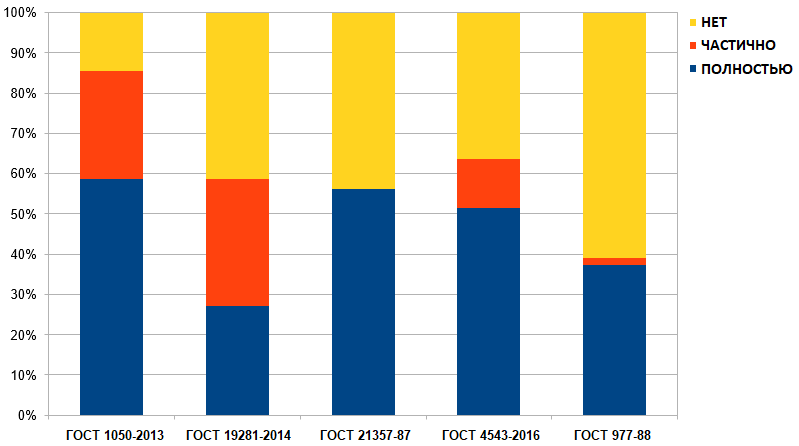

На рис. 1 приведено схематическое обобщение применимости модели по отношению к химическим составам сталей всех марок, включенных в следующие отечественные стандарты на металлопродукцию:

- ГОСТ 1050–2013 «Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия»;

- ГОСТ 19281–2014 «Прокат повышенной прочности. Общие технические условия»;

- ГОСТ 21357–87 «Отливки из хладостойкой и износостойкой стали. Общие технические условия»;

- ГОСТ 4543–2016 «Металлопродукция из конструкционной легированной стали. Технические условия»;

- ГОСТ 977–88 «Отливки стальные. Общие технические условия».

При построении диаграммы был использован следующий принцип (см. легенду):

- «нет» — содержание хотя бы по одному химическому элементу находится вне допустимого диапазона;

- «частично» — хотя бы для одного элемента наблюдается лишь частичное вхождение в диапазон;

- «полностью» — диапазоны по всем элементам находятся внутри области допустимых значений.

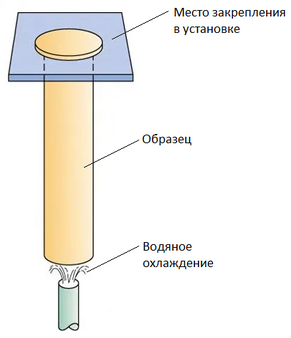

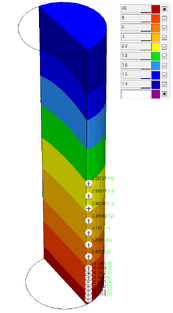

Порядок выполнения расчетного анализа и способ визуализации результата может быть продемонстрирован на примере вычислительного эксперимента, имитирующего испытание на прокаливаемость (рис. 2а) согласно

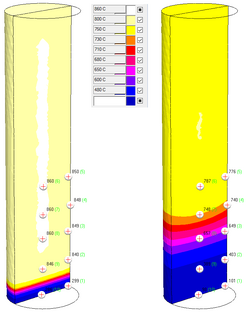

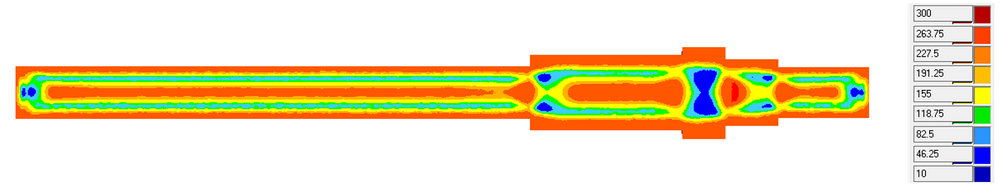

По результатам расчетов появляется возможность наблюдать изменение во времени поля температур в образце от первоначальных 860 °C, поле скоростей охлаждения по его объему (рис. 3а, б), распределение структуры и свойств стали. Учитывая постановку задачи, основным предметом рассмотрения является прогноз твердости под поверхностным слоем по высоте образца (рис. 3в).

Микроструктура сплава определенного химического состава объясняет происхождение его свойств, поэтому при анализе результатов целесообразно рассматривать эти виды прогноза совместно. К примеру, в прилегающем к торцу участке, претерпевшем охлаждение при экстремальных скоростях, наблюдается относительно низкий разброс твердости с учетом высокой доли мартенсита либо его содержанием 100% (рис. 3г).

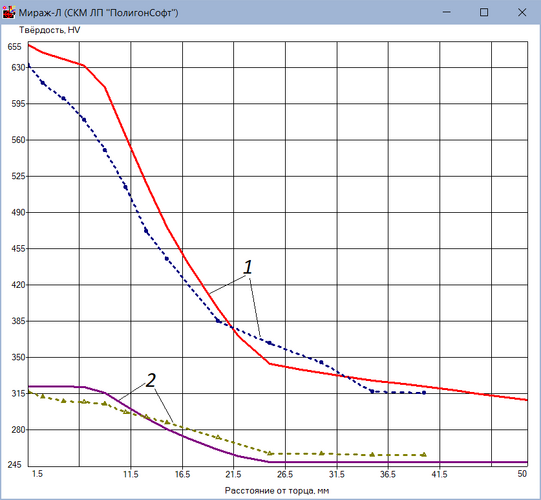

На рис. 4 результат расчета твердости представлен при помощи встроенного в СКМ инструмента для построения графиков в виде кривой прокаливаемости, сопоставленной с имеющимися экспериментальными данными для стали исследованного состава. Показано также распределение твердости по высоте, выявленное при моделировании отпуска закаленного образца. Подобное мероприятие не является частью стандартных испытаний, однако может применяться технологами для оценки влияния отпуска по определенному режиму на конечные свойства в заготовке в связи с разными исходными значениями твердости.

Максимальная относительная ошибка прогноза значений твердости закаленного образца составляет менее 10%, закаленного и отпущенного — около 6%. Показанный результат подтверждает удовлетворительную достоверность прогноза при использовании внедренной модели.

При выполнении ТО возможно образование дефектов в виде трещин, коробление, нарушение размерной точности. Выполнение анализа

Адаптация инструмента моделирования к условиям имеющегося производства и расчетный анализ ТО нового вида продукции

Для достижения повышенной точности расчетного прогноза структуры и свойств металлических заготовок по результатам ТО при интеграции соответствующего инструмента анализа в процесс технологической разработки надлежит выполнить ряд адаптационных мероприятий. Часть таких мероприятий вполне очевидна: обучение персонала технологического отдела владению СКМ, модификация

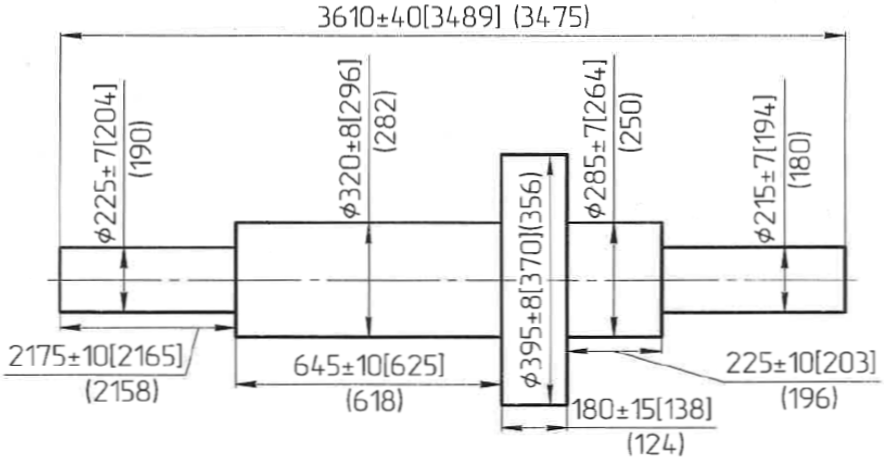

Рассмотрим ситуацию, соответствующую описанным условиям. На производстве имелись накопленные данные о режимах ТО и механических свойствах закаленных и отпущенных заготовок из сталей разных марок. Требовалось при помощи СКМ разработать, а затем освоить на имеющихся мощностях выполнение ТО для новой заготовки из стали новой марки, чтобы выбранные режимы закалки с отпуском позволили обеспечить требуемые механические свойства. Данные о геометрических параметрах заготовок, режимах закалки и отпуска, механических свойствах представлены в табл. 2, фактический химический состав металла в плавках дан в табл. 3. Испытания на растяжение проводились в соответствии с

Таблица 2. Характеристики продукции

Таблица 3. Химический состав стали в плавках

| № | Марка стали | С | Si | Mn | S | P | Cr | Ni | Cu | Al | Mo | V | Ti | N |

| 1 | 36Х2Н2МФА | 0,32 | 0,25 | 0,29 | 0,013 | 0,010 | 1,30 | 1,42 | 0,11 | 0,03 | 0,280 | 0,100 | 0,008 | 0,007 |

| 2 | 40Х | 0,41 | 0,23 | 0,59 | 0,015 | 0,011 | 0,89 | 0,08 | 0,07 | 0,03 | 0,020 | 0,004 | 0,005 | 0,008 |

| 3 | 18ХГТ | 0,20 | 0,19 | 0,84 | 0,021 | 0,016 | 1,09 | 0,10 | 0,11 | 0,03 | 0,021 | 0,005 | 0,051 | 0,009 |

| 4 | 40Х | 0,40 | 0,21 | 0,62 | 0,017 | 0,014 | 0,85 | 0,07 | 0,08 | 0,03 | 0,010 | 0,004 | 0,006 | 0,008 |

«Кольцо» выделяется своими габаритами на фоне подборки ранее освоенных деталей — в общем случае предпочтительно было бы исследовать условия изготовления сугубо однотипной продукции. Последнее, однако, не всегда возможно. Рассматриваемый случай подходит для сравнительного анализа в связи с довольно близкими

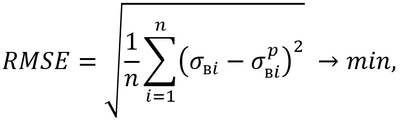

Определение уточненного коэффициента теплоотдачи при закалке в масло в серии вычислительных экспериментов является в настоящем случае тем самым действием, которое в значительной мере позволит адаптировать компьютерную модель процесса к имеющимся производственным условиям. Здесь и далее при расчетах ТО подключали модель в составе «ПолигонСофт», основанную на методике «Крезо-Луар». Использовали простой метод перебора: в соответствии с известными режимами ТО выполняли моделирование закалки и отпуска заготовок, для которых известны получившиеся при этом свойства (плавки 2−4), причем для каждой заготовки рассматривали некоторое число расчетных случаев, в каждом из которых задавали разные коэффициенты теплоотдачи на границе «металл-закалочная среда». Фиксировали прогнозируемое по результатам каждого расчета временное сопротивление в участках, из которых производится вырезка образцов для натурных испытаний, что позволяет сопоставить вычисленные и полученные на практике значения. В качестве оптимизируемой метрики был выбран корень квадратный из среднеквадратичной ошибки расчета временного сопротивления RMSE:

где σвi и σрвi — фактическое и расчетное значение временного сопротивления в i-м испытании соответственно; n — число имеющихся значений временного сопротивления (здесь n=6).

Для экономии на числе расчетов и видов анализа целесообразно учитывать имеющиеся знания о поведении сталей в процессе ТО. В частности, в состав анализа ТО заготовки вала из стали марки 18ХГТ включали лишь моделирование закалки, что является вполне допустимым, поскольку низкий отпуск пренебрежительно мало влияет на прочностные свойства сталей, у которых температура начала мартенситного превращения выше температуры отпуска. Для 18ХГТ эта температура составляет около 350 °C [3], можно заключить, что отпуск уже частично проходит при охлаждении [4].

На рис. 6 показан график изменения RMSE в связи с изменением a. Получено, что обеспечивающее минимальную ошибку расчета a=1000 Вт/(м2К), что хорошо соответствует известным диапазонам для условий закалки в масле [5]. Это значение и следует принимать при расчетах ТО новой продукции. В рассмотренном случае выборка довольно мала, поскольку во многом служит для удобства демонстрации принципа, что объясняет довольно высокое значение минимального RMSE. При возможности следует использовать как можно более объемные выборки.

Полный цикл численного анализа условий ТО при изготовлении рассматриваемого нового вида продукции включает:

- расчет нагрева в печи для выявления требуемой продолжительности выдержки;

- моделирование закалки с отпуском с варьированием режимов ТО для выявления диапазона параметров технологического процесса, обеспечивающего необходимые свойства.

Наряду с использованием в тепловых расчетах выверенных коэффициентов теплоотдачи (установленные, например, с привлечением показанной выше методики) следует отметить критичность ввода надежных температурнозависимых теплофизических свойств сплава (подлежат заимствованию из встроенной базы данных СКМ, из литературных источников; могут быть вычислены с привлечением соответствующих сторонних программных инструментов, при возможности установлены в рамках проведения собственной экспериментальной работы).

Согласно используемой на предприятии технологической инструкции, расчет продолжительности нагрева стальных заготовок необходимо выполнять в соответствии с распространенными эмпирическими зависимостями [6]. При моделировании полного цикла ТО в вопросе выбора продолжительности выдержки при нагреве под закалку и отпуск в основном ориентировались на сложившуюся практику, попутно исследуя возможность оптимизации.

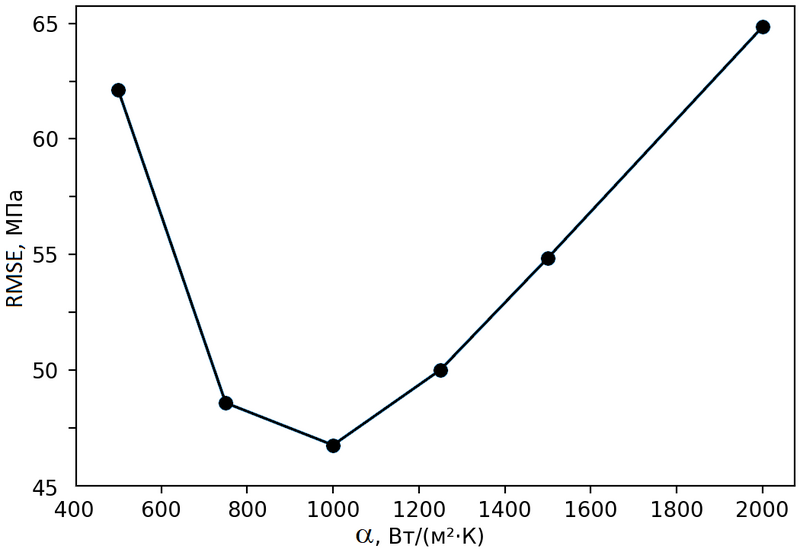

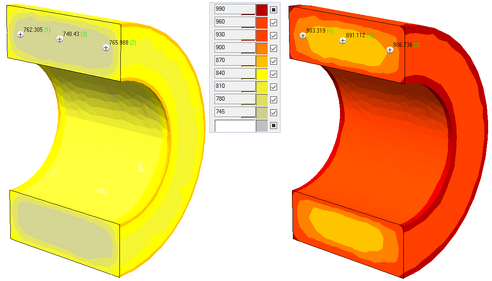

Результаты моделирования нагрева «Кольца» под закалку в электрической шахтной печи представлены на рис. 7 (в виде части цикла ТО). В соответствии с типовым технологическим процессом и рекомендациями для легированных марок сталей посад для нагрева под закалку осуществляется при температуре 650−750 °C, затем разогрев с печью до целевой температуры аустенитизации 860 °C, после чего следует изотермическая выдержка. Садка печи состоит из одной заготовки.

Вычисление критической точки завершения аустенитного превращения по разным моделям [7, 8] дает Ac3=800°C. Результаты моделирования нагрева под закалку свидетельствуют о быстром достижении Ac3 после выхода печи на режим (в общей сложности немногим более 1 ч от посада заготовки в печь), еще около 1,5 ч требуется на прогрев до температуры аустенитизации с выравниванием температур по сечению. Общее время выдержки принято 4 ч.

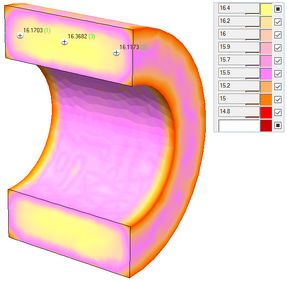

Изменение температур в процессе закалки также показано на рис. 7. Тепловые расчеты были совмещены с анализом структуры и свойств при выполнении закалки и отпуска. Основным предметом расчетного исследования явилось установление подходящей температуры отпуска посредством ее варьирования в серии расчетов. На рис. 8 представлена номограмма, суммирующая результаты полученных таким путем прогнозов характеристик механических свойств σв и σ0,2 (в участке «Кольца», из которого производится вырезка образцов для испытаний) для разных температур отпуска. Из показанного очевидно, что для обеспечения комплекса требуемых свойств необходимо выполнять отпуск при температуре 600…660°С. Приняв необходимость запаса по временному сопротивлению, а также с учетом ожидаемой погрешности модели для прочностных характеристик около 50 МПа (рис. 6) для опробования целесообразно принять температуру отпуска в суженном диапазоне 620…630°С.

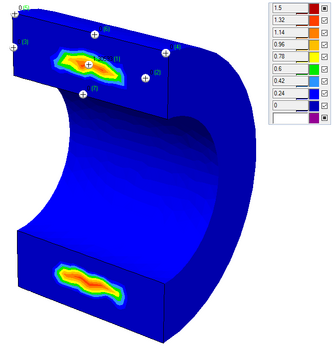

Установленный таким образом режим отпуска представлен в результирующем расчетном

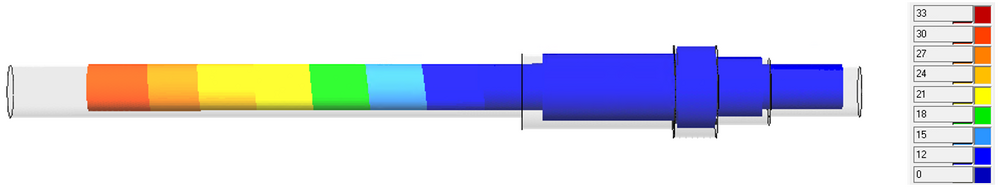

По результатам моделирования

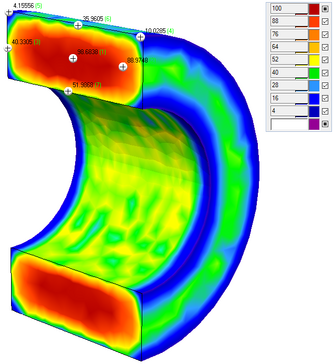

Разработанный при помощи моделирования процессов ТО режим выполнения закалки с отпуском был реализован на практике. В табл. 4 даны его основные параметры, а также измеренные механические свойства по результатам натурных испытаний образцов, изготовленных из материала детали «Кольцо», отобранного в подлежащей контролю зоне. Результат расчета распределения механических свойств во всем объеме детали (т.е. в образцах, которые могут быть изготовлены из стали в разных участках) проиллюстрирован на рис. 9.

Таблица 4. Разработанный режим ТО, расчетные значения свойств и результат их контроля на натуре

Режим ТО |

Механические свойства (отпуск при 630°С) |

||||||||

Нагрев под закалку |

Нагрев под отпуск |

σ0,2, МПа |

σв, МПа |

δ5, % |

|||||

| Температура, °С | Выдержка, мин. | Температура, °С | Выдержка, мин. | Расч. | Факт. | Расч. | Факт. | Расч. | Факт. |

| 860 | 240 | 620−630 | 390 | 748 | 735 | 891 | 878 | 16,4 | 15,7 |

Относительная ошибка, % |

1,8 |

1,5 |

4,5 |

||||||

Показано хорошее соответствие расчета натуре. Наблюдаемая ошибка прогнозных значений свидетельствует об удовлетворительной точности моделирования, успешности предпринятых мер по адаптации к имеющимся условиям термического производства в приложении к исследованному сегменту продукции, в частности, достаточности использования установленного при этом постоянного значения коэффициента теплоотдачи.

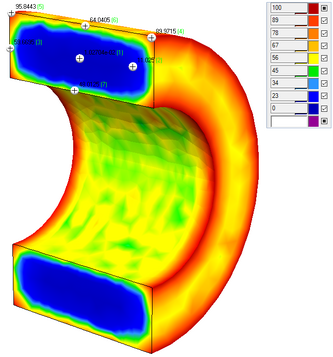

Анализ результатов прогноза микроструктуры термообработанного «Кольца» позволяет пояснить причину формирования того или иного уровня механических свойств на разных этапах протекания процесса (рис. 10). В общем случае целесообразно сочетать анализ результатов расчетов микроструктуры, свойств и поля скоростей охлаждения в объеме заготовки, которое, в свою очередь, может быть соотнесено с исходом натурных испытаний стали на прокаливаемость, в том числе при помощи встроенных в СКМ средств. По результатам закалки в рассматриваемом случае наблюдается

Заключение

Новый инструмент цифрового анализа процессов ТО, дополняющий функционал СКМ «ПолигонСофт», позволяет автоматизировать разработку технологий закалки, нормализации, отжига, отпуска стальных заготовок. Процесс адаптации инструмента к имеющимся цеховым условиям при налаженной трудовой дисциплине довольно прозрачен и подразумевает использование имеющихся записей о режимах ТО и контроле механических свойств и структуры в ранее производившихся деталях. Объем извлекаемых при моделировании данных о протекании процессов ТО и ее исходе заметно превышает обычно доступный по результатам натурных испытаний, что облегчает и ускоряет процесс поиска оптимального технологического решения на производстве, а также представляет ценность при работе над исследовательскими задачами.

Литература

- Maynier P., Jungmann B., Dollet J.

Creusot-Loire System for the Prediction of the Mechanical Properties of Low Alloy Steel Products, Hardenability Concepts with Applications to Steel. //The Metallurgical Society of AIME, 1978, pp. 518−545. - Maynier P., Dollet J., Bastein P. Influence des elements d’ailliage sur Ia trempabilite des aciers faiblement allies. //Revue de Metallrgie, v. 67,

№ 4 , Avril, 1970, pp. 343−351. - Попов А.А.,

Попова Л.Е. Изотермические и термокинетические диаграммы распада переохлажденного аустенита. Справочник термиста. М.: Металлургия, 1965. — 495 с. - Федин В.М.,

Ронжина Ю.В. ,Борц А.И. ,Вакуленко С.П. ,Тихонов Д.П. ,Ушаков Б.К. Термическое упрочнение упругих элементов железнодорожного подвижного состава быстродвижущимся потоком воды. М.: ВИНИТИ РАН, 2012. — 236 с. - Smoljan B., Iljkic D., Totten G.E. Mathematical Modeling and Simulation of Hardness of Quenched and Tempered Steel. Metall. Mater. Trans. B, v. 46, 2015, pp. 2666−2673.

- Фиргер

И.В. Термическая обработка сплавов. Л.: Машиностроение, 1982. — 304 с. - Касаткин О.Г.,

Винокур Б.Б. ,Тимошенко В.Л. Расчетные модели для определения критических точек стали. //МиТОМ,№ 1 , 1984, с. 20−22. - Trzaska J., Dobrzanski L.A. Modelling of CCT Diagrams for Engineering and Constructional Steels. //Journal of Materials Processing Technology,

№ 192 −193, 2007, pp. 504−510.

ведущий инженер

Олег Бройтман,

к.т.н., главный специалист

Алексей Монастырский

к.т.н., руководитель отдела

Отдел разработки ПО «ПолигонСофт»

АО «СиСофт Девелопмент» (Москва)

Екатерина Чикинова,

главный технолог

ООО «Термаль» (Санкт-Петербург)