Откуда взялась задача?

Историки часто спорят о том, когда зародилась компьютерная автоматизация производства. Большинство сходится во мнении, что эта эпоха началась с появлением первых процессоров в середине 50-х годов прошлого столетия. Естественно, что прежде всего автоматизации подвергались самые «тяжелые» направления, такие как управление оборудованием, задачи учета и контроля производства, а с развитием компьютерной техники

Как правило, в компаниях, особенно крупных, всегда хорошо организована конструкторская подготовка производства. Куплены продвинутые

Внимательное рассмотрение таких явлений показало, что, как это ни странно, существенный ряд проблем лежит именно в области ведения состава изделия. Дело в том, что большинство современных

Особенности проблемы

Проблемы внедрения комплексных решений не раз рассматривались нашими специалистами на страницах этого издания [2−4]. Основной трудностью такого внедрения всегда является большая номенклатура используемых программных средств, зачастую очень разнородных и практически не связанных друг с другом. Такое явление носит объективный характер и, как правило, связано с недостаточной функциональностью

Во-первых, современные ГОСТы предполагают ведение множества различающихся электронных структур (ЭСИ) одного и того же изделия. Так, например, в

- Функциональная ЭСИ — для определения назначения изделия и его частей на стадии разработки технического предложения на изделие;

- Конструктивная ЭСИ — для отображения конкретных определяющих конструкцию комплексов, сборочных единиц и комплектов;

Производственно-технологическая ЭСИ — для отображения особенностей технологии изготовления и (преимущественно) сборки изделия. Такая ЭСИ выполняется на стадиях технологической подготовки производства и используется в процессе планирования и производства изделия;- Физическая ЭСИ — для отображения информации о конкретном экземпляре изделия. Выполняется на стадии производства изделия и может корректироваться в течение всего срока эксплуатации;

- Эксплуатационная ЭСИ — для отображения информации о тех частях изделия, которые подлежат обслуживанию и/или замене в ходе использования изделия по назначению;

- Совмещенная ЭСИ — для отображения комплексной информации об изделии. Включает в себя отдельные разновидности ЭСИ.

В задачах подготовки, планирования и учета производства важнейшими являются конструктивная,

Во-вторых, поскольку исходной структурой

В-третьих, при проектировании

Данный список можно продолжать до бесконечности, и каждая из этих особенностей говорит о том, что хорошая промышленная система просто обязана иметь механизмы трансформирования и поддержания различных структур изделия. А если учесть тот факт, что помимо собственно структур необходимо поддерживать связи и изменения, то становится очевидным, что все они должны находиться в единой базе данных. Именно поэтому в TechnologiCS 7 нашими специалистами был разработан режим «Итоговый ТП» (ВОМ), который и предназначен для решения подобного рода задач.

Как это было сделано?

Модуль ведения итоговых техпроцессов изначально был предназначен для работы со сводной информацией об изделии, содержащей в себе как конструкторскую, так и технологическую информацию. Основное назначение модуля — подготовка исходных данных для решения задач планирования и управления производством.

С помощью этого модуля можно:

- вести итоговые техпроцессы как в упрощенном виде (состоящие только из сводных данных), так и с различной степенью детализации;

- создавать итоговые техпроцессы на узлы, блоки, сборочные единицы

и т.д. , основываясь на структуре изделия, заложенной в конструкторских или итоговых спецификациях; - создавать итоговые техпроцессы на изделия, вообще не имеющие ни спецификаций, ни техпроцессов;

- разрабатывать собственные структуры изделий (схемы сборки), отличные от заложенных в конструкторской документации;

- вести консолидированную информацию о потребностях, трудоемкостях

и т.д. ; - быстро получать сводные данные для использования в задачах планирования и управления производством.

В модуле возможно ведение неограниченного количества версий электронной структуры изделия, которые можно использовать в собственной

Как это работает?

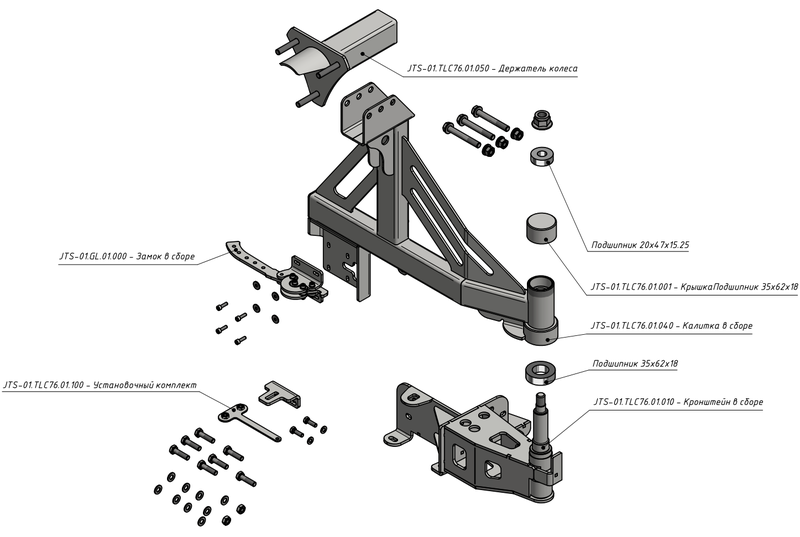

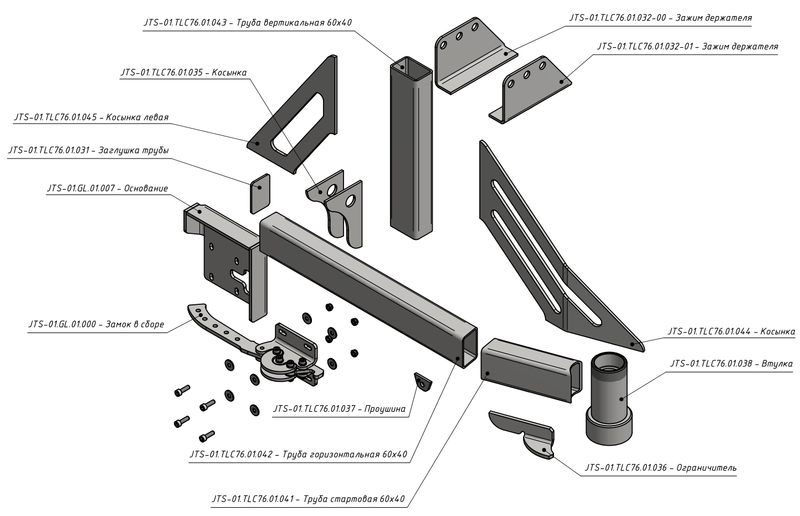

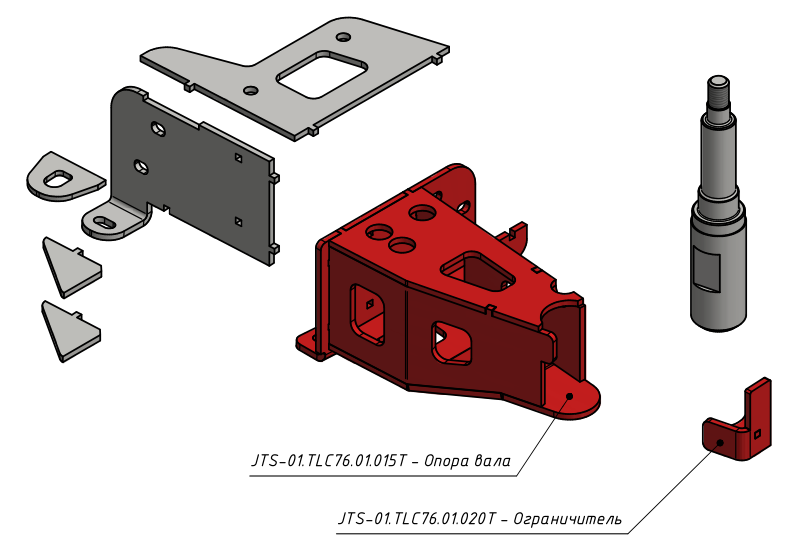

Рассмотрим на примере изделия «Калитка с кронштейном» (рис. 1) отличия в структурах и составах: конструкторском, технологическом, производственном.

Согласно конструкторскому составу, изделие содержит три номенклатурных позиции узлов

В TechnologiCS конструкторский состав изделия ведется в режиме «Спецификация» (СП) и далее в автоматическом режиме «Итоговая СП» (ИСП) формируется полный конструкторский состав изделия, включая сборочные единицы, комплексы и комплекты (рис. 3).

В процессе разработки технологии изготовления изделия, как правило, необходимо выбрать соответствующий вид сборки (в соответствии с

В нашем примере в конструкторский состав узлов

Технологический состав изделия ведется в режиме «Итоговый ТП» (BOM) и позволяет прорабатывать разные варианты технологического состава изделия (рис. 8) с учетом производственных возможностей.

Теперь, когда один или несколько вариантов технологического состава изделия сформированы, на позиции состава разработаны техпроцессы, проставлены нормы

Возвращаясь к нашему примеру, создадим две производственные спецификации. Состав первой будет сформирован на основе конструкторского состава изделия, состав второй — на основе технологического состава. Количество планируемых в производство изделий в обоих вариантах составляет 10 шт. Для каждого из составов постоим свою циклограмму (рис. 9, 10), чтобы визуально оценить разницу во времени технологического цикла.

Как видим, в первом случае расчетное время составляет 44 часа (4 ч. 24 мин. на одно изделие).

Во втором — 39,5 часов (3 ч. 57 мин. на одно изделие). Сокращение технологического цикла произошло за счет того, что технологические сборки выполняются параллельно (рис. 11).

Что в итоге?

В итоге нашими специалистами был разработан режим, который позволяет осуществлять трансформирование и ведение производственных структур изделия не только для своей MES, но и для других (внешних) производственных систем, а главное решать эту задачу комплексно, с учетом изменений, особенностей технологии, складов, снабжения и производственного плана. Что это дает? По оценкам наших специалистов, точность расчета потребностей при использовании конструкторского состава для целей планирования и управления производством (конструктивная ЭСИ) не превышает 70−75%. Особенно это проявляется в части покупных позиций: материалов, стандартных и прочих изделий. Вместе с тем точность расчета потребностей на основе

Литература

- www.pwc.ru/ru/technology/assets/global_industry-2016_rus.pdf.

- Андрей Синельников. TechnologiCS 6 — процессный подход к разработке и внедрению. — CADmaster,

№ 1 /2011, c. 46−49. - Евгений Слинкин. TechnologiCS 6 — разработка новой функциональности собственными силами. — CADmaster,

№ 4 /2011, c. 32−39. - Алексей Бачурин. Расширенная интеграция TechnologiCS 6.3 с

CAD-системами . — CADmaster,№ 2 /2013, c. 34−40. - ГОСТ 2.053−2013 ЕСКД. Электронная структура изделия. Общие положения.

- ГОСТ 14.320−81 ЕСТПП. Виды сборки.

- ГОСТ 3.1109−82 ЕСТД. Термины и определения основных понятий.

АО «СИСОФТ РАЗРАБОТКА»

E-mail: a.bachurin@nsk.csoft.ru

Новосибирский государственный технический университет

E-mail: a.v.bachurin@corp.nstu.ru

Андрей Синельников

АО «СИСОФТ РАЗРАБОТКА»

E-mail: a.sinelnikov@nsk.csoft.ru

Новосибирский государственный технический университет

E-mail: sinelnikov@corp.nstu.ru