Когда речь заходит об автоматизации управления производством, рассматривать этот процесс необходимо в комплексе с автоматизацией решения задач технической подготовки производства и планирования — только так вы сможете получить максимальную отдачу от вложенных средств. В этой небольшой публикации попробуем показать обоснованность подобного подхода.

Для начала определим (на примере минимальной производственной единицы — цеха), как и на каких этапах рождается и изменяется необходимая для производства информация.

Приступая к производству, необходимо, как минимум, знать:

- что производить;

- как производить;

- какие для этого нужны материальные и другие ресурсы.

Применительно к цеху это означает, что нужно иметь номенклатурный (и календарный) план, технологическую документацию, описывающую процесс изготовления, а также сводную информацию: перечень необходимых материалов и заготовок, инструмента, оснастки

Теперь давайте в первом приближении рассмотрим, откуда эти сведения поступают.

Основой формирования планов цехов является план всего производства, для правильного расчета которого требуется достаточно полная

Итак, исходными данными для работы автоматизированной системы управления производством являются производственный план и технологическая информация по всем входящим в него позициям. Всю необходимую конструкторскую, технологическую и сводную информацию можно, конечно, взять в ее традиционном, бумажном представлении и ввести в систему управления производством. Однако,

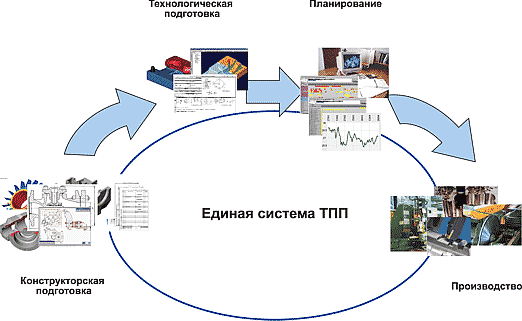

Избежать подобных проблем можно, если не разрывать информационную цепочку подготовки производства, планирования и управления (рис. 1). При комплексном подходе к автоматизации конструктор, технолог, сотрудники плановых и диспетчерских служб и собственно производственники должны работать в едином информационном пространстве. Данные, закладываемые конструкторами и технологами при проектировании и оформлении документации с помощью САПР, должны быть доступны в структурированном электронном виде всем участникам процесса подготовки и управления производством. Только тогда при формировании планов, заданий, ведомостей, нарядов уже ничего не придется вводить или передавать, поскольку для решения большинства плановых и производственных задач вся информационная подоснова закладывается именно на этапе

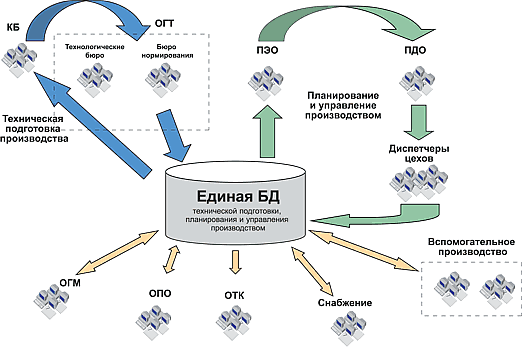

Работу организованной таким образом системы можно упрощенно представить в виде схемы прохождения информационных потоков (рис. 2).

- В процессе конструкторской подготовки производства формируется информация о выпускаемых изделиях, их составе, деталях, узлах, сборочных единицах, входимости, применяемости

и т.д. - При разработке технологической документации в единой БД создаются описания технологий изготовления деталей, узлов, изделий

и т.д. Формируется информация об используемом оборудовании и режимах его работы, необходимых материальных и трудовых ресурсах, применяемом инструменте, потребляемых комплектующих. - По завершении первого и второго этапов БД уже содержит структурированную, консолидированную информацию обо всей выпускаемой номенклатуре и необходимых для производства материалах, оборудовании, инструменте, планируемом времени изготовления

и т.д. Планово-экономические службы, определив состав заказов, автоматически получают:- сводную плановую потребность в материалах на производственную программу, сводную плановую потребность цехов в материалах;

- сводную трудоемкость, сгруппированную по видам оборудования или разрядам, на всю производственную программу, отдельно для каждого цеха или для каждого изделия (узла, детали);

- плановую загрузку технологического оборудования, сгруппированную по видам оборудования, на всю производственную программу и отдельно для каждого цеха;

- циклограмму изготовления на всю производственную программу и отдельно по заказам (изделиям, узлам).

- С использованием имеющейся сводной информации разрабатывается производственный план и рассчитываются:

- номенклатурный и календарный план производства;

- планируемые на производственную программу затраты материальных, трудовых и других ресурсов по подразделениям;

- плановая потребность в основных и вспомогательных материалах, комплектующих и стандартных изделиях, инструменте, оснастке

и т.д. — как сводная на всю производственную программу, так и раздельно по подразделениям; - плановый график загрузки оборудования.

- Формируются планы для цехов с учетом возможной передачи мощностей между цехами и кооперации.

- На основании планов для цехов с учетом реальной обеспеченности производства выполняется оперативное планирование производства на уровне цеха.

- На основании оперативного плана формируются производственные задания,

лимитно-заборные карты и другие производственные документы. - На уровне цеха фиксируются фактически потребляемые материальные и другие ресурсы, затраченные нормочасы, выполнение или невыполнение плана по всем номенклатурным позициям, ведется оперативный учет, а также учет брака, рассчитываются дефициты

и т.д. - Статистические данные, формируемые подсистемой управления производством на уровне цеха, используются для:

- контроля выполнения производственного плана и, при необходимости, его корректировки;

- контроля соответствия фактических затрат планируемым в динамике их роста;

- управления обеспеченностью производства в целом и отдельных подразделений;

- управления заделами;

- выявления в производственном цикле критических точек, ведущих к изменению его длительности, себестоимости продукции

и т.п. ; - построения системы технического контроля с целью выявления точки отклонения технологических параметров при изготовлении, ведущего к потере качества продукции;

- передачи в бухгалтерские системы и системы управления ресурсами предприятия для расчета экономических показателей работы предприятия.

- На каждом этапе работы системы каждое задействованное подразделение может оперативно получать необходимые для его дальнейшей работы документы: спецификации, технологические карты, ведомости, отчеты

и т.д. - Руководители разного ранга имеют возможность оперативно контролировать все происходящие процессы: проектирование, разработку документации, планирование, производство

и т.д. , используя для этого отчеты и контрольные графики. - Для обеспечения постоянной бесперебойной работы системы отдельные подразделения осуществляют администрирование и настройку системы, контроль соответствия информации в справочниках реальному состоянию

и т.д.

Вышеописанная архитектура построения положена в основу комплексной системы подготовки производства TechnologiCS, которая включает в себя:

- средства для организации единого информационного пространства для служб технической подготовки производства;

- средства для ведения состава изделия и выпуска текстовой конструкторской документации;

- САПР для разработки технологических процессов и выпуска технологической документации;

- средства для проведения сводных расчетов и решения задач планирования.

В настоящее время параллельно с подготовкой выпуска новой версии системы завершаются работы над модулем оперативного планирования и производства на базе TechnologiCS. О комплексе TechnologiCS уже опубликовано несколько обзорных статей, а при желании подробнее ознакомиться с этим программным продуктом вы можете обратиться к его разработчику — российской компании Consistent Software.