Введение

Задачи расчета прочности и жесткости узлов врезки часто встречаются при проектировании емкостного оборудования и трубопроводных обвязок, а также во время диагностики в процессе эксплуатации. Обычно требуется определить допускаемые нагрузки на узел врезки или произвести поверочный расчет при заданных нагрузках.

Отечественная нормативная база, позволяющая производить такие расчеты, на сегодня практически отсутствует. В

Обычно предполагается использовать метод конечных элементов (МКЭ), который позволяет проводить анализ напряженно-деформированного состояния (НДС) произвольных конструкций. Недостатки такого подхода очевидны: сложность построения конечно-элементной модели, выбора метода расчета и оценки полученных результатов, высокие требования к квалификации специалиста, производящего расчет, а также стоимость специализированного программного обеспечения. Как правило, это приводит к необходимости обращаться в специализированную организацию для выполнения расчета.

Штуцер-МКЭ

Компанией ООО «НТП Трубопровод» разработана программа «Штуцер-МКЭ», позволяющая производить расчеты узлов врезок произвольной конфигурации. В отличие от универсальных конечно-элементных программ (ANSYS, NASTRAN, COSMOS и др.) предложенная разработка не требует специальной подготовки пользователя и значительных временных затрат. Создание конечно-элементной модели и оценка полученных результатов НДС зоны врезки производятся автоматически. Использование программы значительно расширяет возможности организаций при производстве прочностных расчетов, сокращает время принятия решения и позволяет уменьшить металлоемкость конструкции.

С помощью «Штуцер-МКЭ» можно рассчитывать проходящие и непроходящие, прямые и наклонные штуцеры с различными видами укрепления, врезанные в цилиндрические, конические, эллиптические и плоские элементы, учитывая при этом влияние агрессивной среды. Помимо расчета при заданных параметрах программа формирует таблицы допускаемых нагрузок на узел врезки.

Дополнительно существует возможность проводить расчеты прочности по WRC 107/297 и укрепления отверстия по

Что там внутри?

Расчетная модель

При расчете напряженно-деформированного состояния узла врезки методом конечных элементов программа использует линейный 4-узловой четырехугольный оболочковый элемент, аналогичный элементу SHELL43 программы ANSYS.

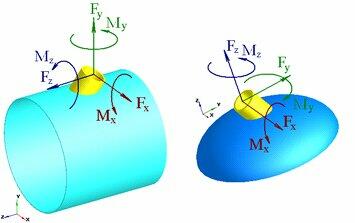

Расчетные значения нагрузок прикладываются в центре крышки штуцера. Крышка представляет собой плоский диск высокой жесткости. Значения и направления задаваемых сил и моментов соответствуют схемам, приведенным на рис. 1.

Оценка полученных результатов НДС в районе врезки производится автоматически. При этом местные напряжения отделены от «пиковых», которые располагаются в очень малой зоне концентраторов напряжений, быстро затухают и на оценку прочности для статических расчетов конструкций из пластичных материалов практически не влияют. В то же время для локальных мембранных и изгибных напряжений существует нормативная база по оценке их предельных величин [2].

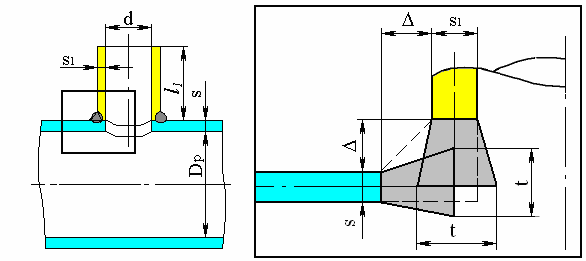

Для разграничения зон «пиковых» и локальных напряжений используется подход, аналогичный тому, который применяет известная компания Paulin Research Group (разработчик программ NozzlePRO, FEPipe и др.). Конечные элементы, примыкающие непосредственно к линии пересечения патрубка и обечайки (элементы «сварки»), обладают переменной толщиной. При определении толщин учитываются минимальные размеры сварного шва, толщины обечайки и патрубка (рис. 2). При определении толщин элементов «сварки» учитывается необходимость обеспечить равенство жесткостей сварного шва, обечайки и патрубка в зоне приварки.

Максимальные значения местных напряжений определяются для элементов, непосредственно примыкающих к элементам «сварки». Напряжения для самих элементов «сварки» не определяются и не выводятся.

Уровни конечно-элементной разбивки

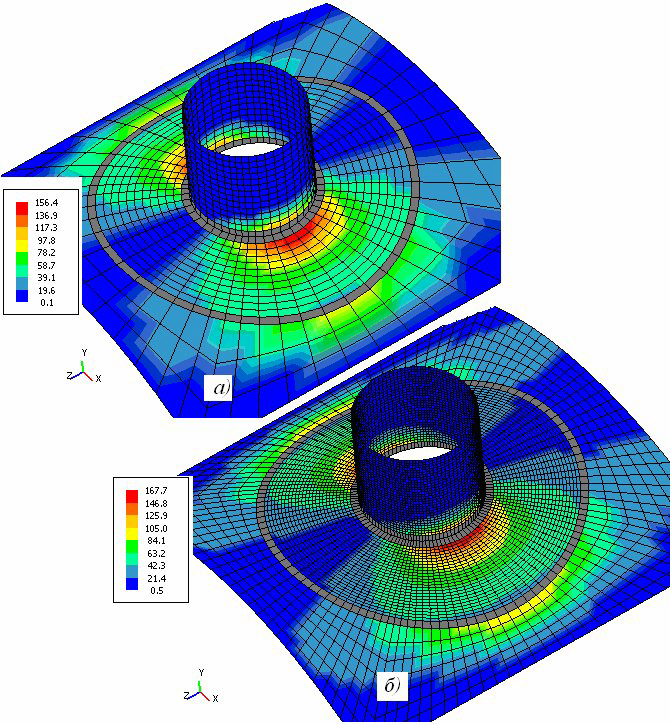

На полученные результаты большое влияние оказывают качество конечно-элементной разбивки и размеры конечных элементов (КЭ) — прежде всего непосредственно в месте врезки патрубка в обечайку, где имеет место высокий градиент напряжений. С увеличением количества элементов (уровня разбивки), описывающих место врезки, возрастает точность при определении распределения напряжений (рис. 3).

В программе «Штуцер-МКЭ» предусмотрена возможность расчета с использованием одного из пяти уровней разбивки. Первый уровень соответствует разбивке с наименьшим количеством элементов, что позволяет производить расчеты с минимальными затратами оперативной памяти компьютера и времени. Использование пятого уровня разбивки позволяет рассчитывать врезку с максимальным количеством элементов. Такой расчет дает более точные результаты, но и требует больших затрат оперативной памяти и времени счета.

На точность полученных напряжений также влияют тип врезки (наличие накладного кольца, угол наклона для косой врезки и др.), разница толщин обечайки и патрубка, толщина сварного шва, краевой эффект

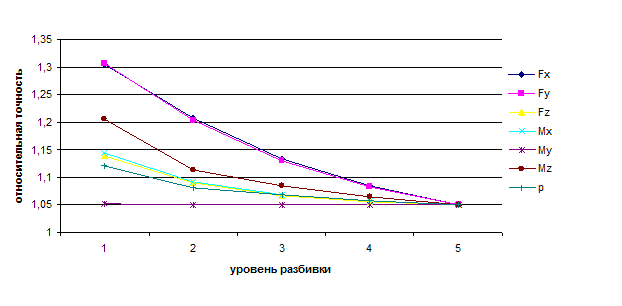

Чтобы оценить влияние перечисленных факторов на точность расчета, был проведен ряд сравнительных расчетов для различных видов врезок. Оценка результатов расчета проводилась по величине относительной точности для различных видов нагружения.

Под относительной точностью понимается отношение полученных максимальных значений напряжений пятого и текущего уровней разбивки. При этом относительная точность пятого уровня разбивки принята равной 1,05. На рис. 4 представлено влияние уровней разбивки узла радиальной врезки штуцера в цилиндрическую обечайку на относительную точность полученных значений максимальных напряжений.

Как видно из рисунка, при уменьшении размера (увеличении числа) КЭ полученные значения максимальных напряжений возрастают. При этом размер КЭ оказывает максимальное влияние на напряжения от действия сил и моментов, минимальное — от давления. При использовании накладного кольца или при увеличении толщины обечайки относительно толщины патрубка влияние размера КЭ также увеличивается.

Для того чтобы отразить уровень влияния конечно-элементной разбивки на полученные результаты, вводятся так называемые коэффициенты разбивки. Их значения получены на основании сравнительных расчетов, выполненных для различных узлов врезок. Для каждого уровня разбивки выбраны максимальные значения величин относительной точности.

Коэффициенты разбивки используются в качестве дополнительного запаса прочности при определении допускаемых напряжений для соответствующих уровней разбивки. Принятые коэффициенты разбивки в зависимости от их уровня приведены в таблице 1.

| Уровень разбивки | 1 | 2 | 3 | 4 | 5 |

|---|---|---|---|---|---|

| Коэффициент разбивки | 1,3 | 1,2 | 1,14 | 1,09 | 1,05 |

Допускаемые нагрузки на штуцер

Для назначения допускаемых нагрузок, действующих на штуцер, проводятся расчеты по определению максимальных напряжений от действия единичных сил, моментов и давления поочередно. То есть при расчете от заданной единичной силы или момента все остальные нагрузки (включая давление) приравниваются к нулю. Для каждого вида напряжений (мембранных и общих) определяется минимальный запас прочности с учетом коэффициента разбивки.При определении допускаемой нагрузки ее единичная величина умножается на полученный минимальный запас прочности. Итоговые значения формируют таблицу индивидуальных допускаемых нагрузок (табл. 2).

|

Fx Нм |

Fy Нм |

Fz Нм |

Mx Нм |

My Нм |

Mz Нм |

p МПа |

Далее определяются допускаемые нагрузки на штуцер при отсутствии давления. В этом случае допускаемые нагрузки определяются из условия, что при их одновременном действии на штуцер и отсутствии давления максимальные напряжения не превышают допускаемых. Практика расчетов показывает, что данное условие выполняется при величине нагрузок, равной 1⁄3 от допускаемых индивидуальных нагрузок.

При действии расчетного давления допускаемые нагрузки дополнительно уменьшаются на величину

, где p — расчетное давление; [p] - допускаемая величина давления, которая определяется из таблицы 2. Коэффициент 0,87 учитывает, что при действии давления с нагрузками местные мембранные напряжения не должны превышать 1,5[σ] в то время как при действии только давления — 1,3[σ] [2].

Полученные нагрузки формируют таблицу допускаемых нагрузок на штуцер при расчетном давлении. Эта таблица может быть рекомендована при назначении допускаемых нагрузок на штуцер при прочностных расчетах трубопроводных обвязок сосуда (аппарата).

Отметим, что допускаемые нагрузки при расчетном давлении носят консервативный характер. Как правило, при их единовременном приложении с учетом давления максимальные напряжения составляют 50−80% от допускаемых величин. Поэтому для заключения о работоспособности врезки в ситуации, когда нагрузки превышают допускаемые величины, необходим дополнительный расчет с полученными нагрузками.

Жесткость врезки

Жесткость (податливость) врезки определяется для точки приложения усилий (крышка штуцера) в каждом направлении в глобальной системе координат. При определении жесткости врезки суммарные прибавки не учитываются.Жесткость врезки определяется как отношение прикладываемых сил (моментов) к полученным соответствующим перемещениям (углам) (табл. 3).

| Линейная, Н/мм | Угловая, Нм/гр | ||||

|---|---|---|---|---|---|

| Cx | Cy | Cz | MCx | MCy | MCz |

Интерфейс пользователя

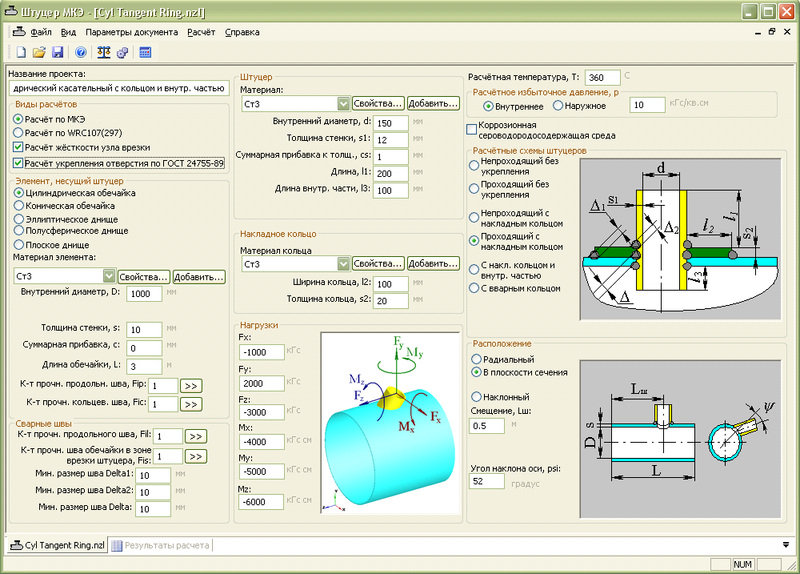

Интерфейс программы прост и интуитивно понятен. Для расчета необходимо выбрать вид несущего элемента, расчетную схему штуцера, задать геометрические размеры и нагрузки на узел врезки (рис. 5). После чего нажать единственную кнопку — Расчет.

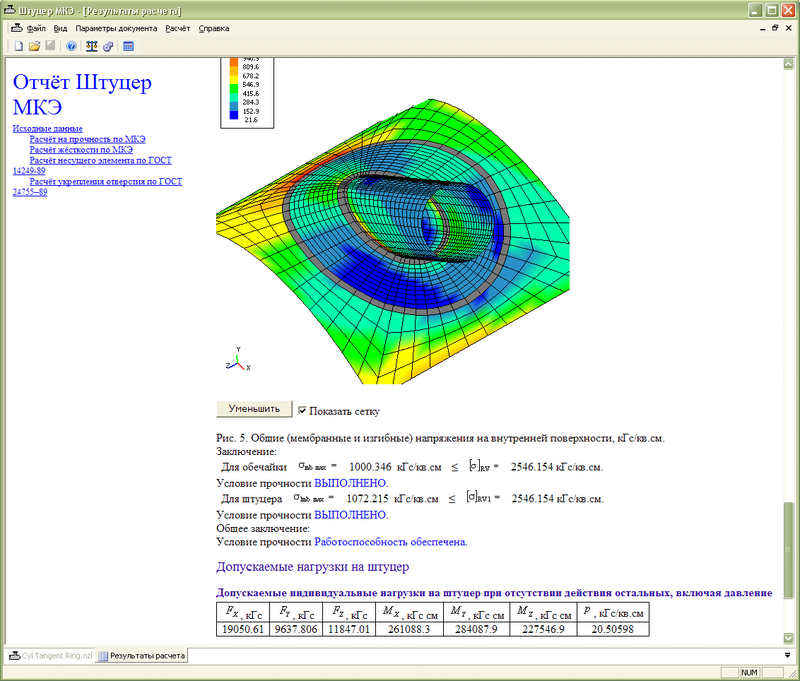

Результаты расчета включают иллюстрации распределения различных видов напряжений, заключение о работоспособности при заданных нагрузках, таблицы допускаемых нагрузок (рис. 6).

Литература

- ГОСТ 14249–89. Сосуды и аппараты. Нормы и методы расчета на прочность.

- Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок. — М.: Энергоатомиздат, 1989. — 525 с.

- WRC-107 Welding Research Council. Bulletin. «Local Stresses in Spherical and Cylindrical Shells due to External Loadings», 1979.

- WRC-297 Welding Research Council. Bulletin. «Local Stresses in Cylindrical Shells due to External Loadings on Nozzles — Supplement to WRC Bulletin

№ 107 », 1987. - BS-5500: 1976 Specification for Unfired fusion welded pressure vessels. British Standards Institution.

- Bildy, Les M., 2000. «A Proposed Method for Finding Stress and Allowable Pressure in Cylinders with Radial Nozzles», PVP Vol. 399, ASME, New York, NY, pp. 77−82.

- WRC-368 Welding Research Council. Bulletin. «Stresses in Intersecting Cylinders subjected to Pressure». 1991, — 32 p.

- ГОСТ 24755–89. Сосуды и аппараты. Нормы и методы расчета на прочность укрепления отверстий.

- РД 26−02−62−98. Расчет на прочность элементов сосудов и аппаратов, работающих в коррозионно-активных сероводородосодержащих средах.

- РД 26−02−63−87. Технические требования к конструированию и изготовлению сосудов, аппаратов и технологических блоков установок подготовки нефти и газа, работающих в средах, вызывающих сероводородное коррозионное растрескивание.

Анатолий Фуников,

Александр Орешкин

CSoft

Тел.: (495) 069−4488

E-mail: tdms@csoft.ru